Nach Eingangskontrolle und Verwiegung werden die Abfälle ohne weitere Zerkleinerung oder Vorbehandlung in den Müllbunker abgekippt. Für sperrigen Abfall besteht die Option der Zerkleinerung mit einer Rotorschere, die im Bunkerbereich untergebracht ist.

Verbrennung

WAS MACHT EINE GUTE VERBRENNUNG AUS?

Eine gute Verbrennung bedeutet für die MVA Hamm vor allem eins: umweltbewusst und effizient zugleich.

RAUCHGASREINIGUNG

Bei jeder Verbrennung unter Zugabe von Luft entstehen Rauchgase. Die Schadstoffbelastung des Rauchgases bei einer MVA hängt in erster Linie vom Eintrag schadstoffhaltiger Produkte in den Siedlungsabfall ab. Deshalb hat z.B. dieseparate Erfassung von Problemabfällen durch die Schadstoffsammlung eine große Bedeutung.

Die Abfälle werden im Verbrennungsraum bei einer Mindesttemperatur von 900 °C verbrannt. Die bei dem Verbrennungsprozess entstehenden organischen Bestandteile werden durch die hohe Temperatur zerstört.

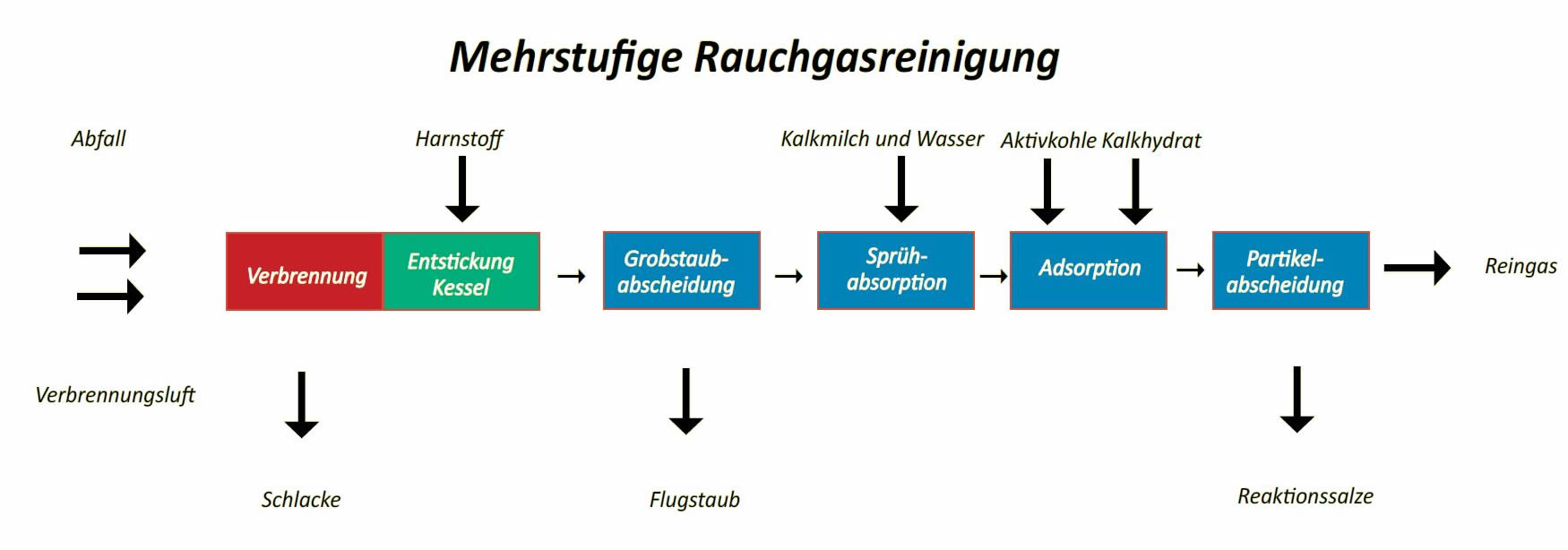

Das Rauchgas der MVA Hamm durchläuft mehrere Rauchgasreinigungsstufen, bevor es über den Kamin als Reingas emittiert wird. Die Rauchgasreinigung jeder Verbrennungslinie besteht aus den folgenden Verfahrensschritten:

Technische Daten

Zahlen und Fakten

Die MVA Hamm ist gläsernd für jeden - ob als Anlieferer oder Interessierter der MVA.

| Inbetriebnahme |

1985 |

| Weitere Maßnahmen |

Optimierung der Rauchgasreinigung nach 17. BImSchV in 1994 |

| Verbrennungseinheiten |

4 baugleiche Verbrennungslinien |

| Verbrennungskapazität |

Ca. 287.000 t/a (abhängig vom Heizwert des Abfalls) |

| Mitarbeiter |

Ca. 95 Mitarbeiter bei der MHB Hamm |

| Anlagenfläche |

16.150 m2 |

| Baufläche |

6.000 m2 / Grundfläche Baukörper |

| Bunker |

13.000 m3 Gesamtvolumen |

| Krananlage |

2 Brückenkräne mit je einem 4-Seil-Mehrschalengreifer Greiferinhalt ca. 4 m3 |

| Schornstein |

Kamin mit 4 Zügen |

| Feuerungssystem |

Vorschubrost |

| Rostfläche |

33,1 m2 je Kessel |

| Durchsatz |

9 bis 10 t Abfall pro Stunde und Linie |

| Verbrennungsleistung |

25 MW je Linie |

| Dampfparameter |

40 bar bei 400 °C |

| Verbrennungstemperatur |

i.d.R. zwischen 900 und 950 °C |

| Rauchgasmenge |

Ca. 50.000 Nm³ pro Stunde und Kessel |

| Rauchgasreinigung |

Quasitrockenes Rauchgasreinigungsverfahren mit SNCR, Flugstromverfahren und Gewebefilter |

| Stromerzeugung |

3 Turbogeneratoren mit 24,7 MW Nennleistung |

| Fernwärmeerzeugung |

25 MW |